不锈钢作为现代工业中不可或缺的材料,其性能的不断优化推动了各行业的技术革新。在众多不锈钢牌号中,2507双相不锈钢(UNS S32750)凭借其独特的材料特性,成为应对极端腐蚀环境的"明星材料"。本文将从材料科学、应用场景及未来趋势三个维度,系统解析2507不锈钢在海洋工程、化工设备等领域的应用价值与发展前景。

一、材料特性解析:2507不锈钢的"技术基因"

1.1 化学成分的黄金配比

2507不锈钢的合金配方(Cr 25%、Ni 7%、Mo 4%、N 0.3%)体现了精密计算的科学智慧。高铬含量形成致密氧化膜,钼元素增强抗点蚀能力,氮的加入不仅提高强度,还通过稳定奥氏体相优化焊接性能。这种"铁素体-奥氏体"双相结构(各占约50%)实现了强度与韧性的完美平衡。

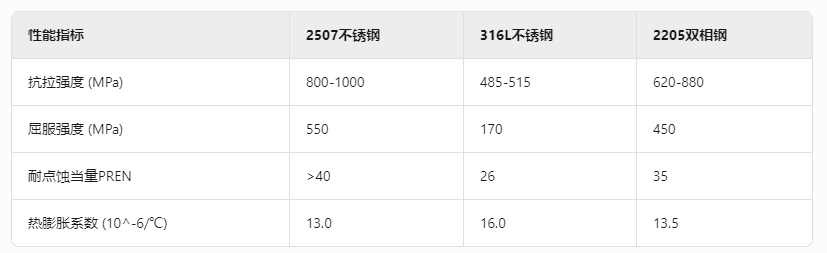

1.2 性能参数对比

这种性能优势使其在同等工况下可减薄构件厚度达30%,显著降低材料使用量和设备自重。

二、行业应用全景:破解极端工况难题

2.1 海洋工程的"抗蚀卫士"

深海油气开发:在巴西盐下层油田项目中,2507钢制水下采油树成功抵御了含H2S的深海高压环境,服役寿命较传统材料延长2倍。

海水淡化系统:阿联酋Taweelah反渗透工厂的316L钢泵壳曾因氯离子腐蚀每6个月更换,改用2507后使用寿命突破5年,运维成本下降70%。

海洋平台关键件:北海钻井平台的2507钢立管在-20℃海况下保持优异冲击韧性,抗冰载荷能力提升45%。

2.2 化工设备的"防腐铠甲"

湿法冶金反应器:刚果(金)某钴提炼厂的2507钢浸出槽,在98℃浓硫酸环境中连续运行18000小时无腐蚀泄漏。

氯碱工业应用:中国万华化学的2507钢电解槽隔膜框架,将设备大修周期从1年延长至8年,减少停产损失超2亿元。

高压反应容器:采用2507钢内衬的合成氨反应器,在500℃、30MPa工况下实现10万小时安全运行纪录。

2.3 新兴领域的突破性应用

氢能储运装备:日本川崎重工开发的2507钢制液氢储罐,在-253℃超低温下仍保持良好韧性,助力液态氢海运商业化。

地热发电系统:冰岛Hellisheidi地热电站的2507钢冷凝器管束,有效抵抗地热流体中的氯化物和H2S腐蚀。

3D打印构件:西门子能源使用2507粉末打印的燃气轮机密封环,将备件交付周期缩短80%,实现复杂结构一体化成型。

三、技术发展趋势与市场前景

3.1 材料研发新方向

微合金化改进:添加0.05%铜元素使耐硫酸腐蚀性提升20%,通过B元素微合金化改善热加工性能。

表面处理技术:等离子渗氮处理使表面硬度达到HV1200,耐磨性提高5倍。

复合制造工艺:激光熔覆2507涂层技术成功应用于船用曲轴修复,成本仅为整体更换的1/3。

3.2 市场需求驱动因素

海洋经济爆发:全球海底管道市场规模预计2025年达217亿美元,深海开发对高性能材料需求年增12%。

碳中和目标:化工行业设备升级催生每年50万吨特种钢需求,2507在CCUS(碳捕集)设备中的用量三年增长300%。

新兴市场崛起:东南亚海水淡化项目招标中,2507材料占比从2018年的15%跃升至2023年的42%。

3.3 成本效益分析

尽管2507不锈钢初期采购成本是316L的2.5倍,但其全生命周期成本优势显著:

设备减重带来的运输安装费节省25%

延长大修周期降低停产损失60%

减少腐蚀产物污染处理费用80%

四、挑战与应对策略

4.1 技术瓶颈突破

焊接工艺革新:采用激光-MIG复合焊技术,将热影响区硬度波动控制在±10HV,焊缝冲击功提升至80J。

加工硬化控制:开发新型硬质合金刀具,使车削效率提高40%,刀具寿命延长3倍。

标准化建设:中国GB/T 4237-2022新增2507钢种规范,填补了深海应用标准空白。

4.2 产业链协同发展

宝钢建成全球首条2507不锈钢智能化产线,实现从冶炼到成品的全流程数字化管控。

哈氏国际与中石化联合开发专用焊材,攻克高硫油气环境焊接难题。

建立材料数据库平台,实现服役性能预测与失效分析智能化。

综上所述,在"双碳"战略和海洋强国建设背景下,2507不锈钢正从"特殊材料"向"主力材料"转型升级。随着材料基因组计划、数字孪生技术的深度融合,这种超级双相钢将在极端环境装备、新能源设施、重大工程等领域持续释放创新潜力。未来五年,全球2507不锈钢市场预计保持18%的年复合增长率,中国有望在2027年实现关键领域90%的国产化替代,开启高端不锈钢的"中国智造"新时代。